“两板锁模+超大电动射台”方案成功交付!泰瑞为国际高端婴童车制造注入强大动力

近日,泰瑞成功向美国高端婴童车品牌交付一台NEO·H1080Ⅱ注塑机。该设备融合“两板锁模结构+大型全电动注射单元”于一身,不仅具备大容模、高刚性、高精度的特性,更实现了节能降耗与清洁生产,为客户带来真正意义上的“1+1>2”的高性能注塑解决方案。这也是泰瑞在全电动大型机技术应用中的一次重要突破。

01

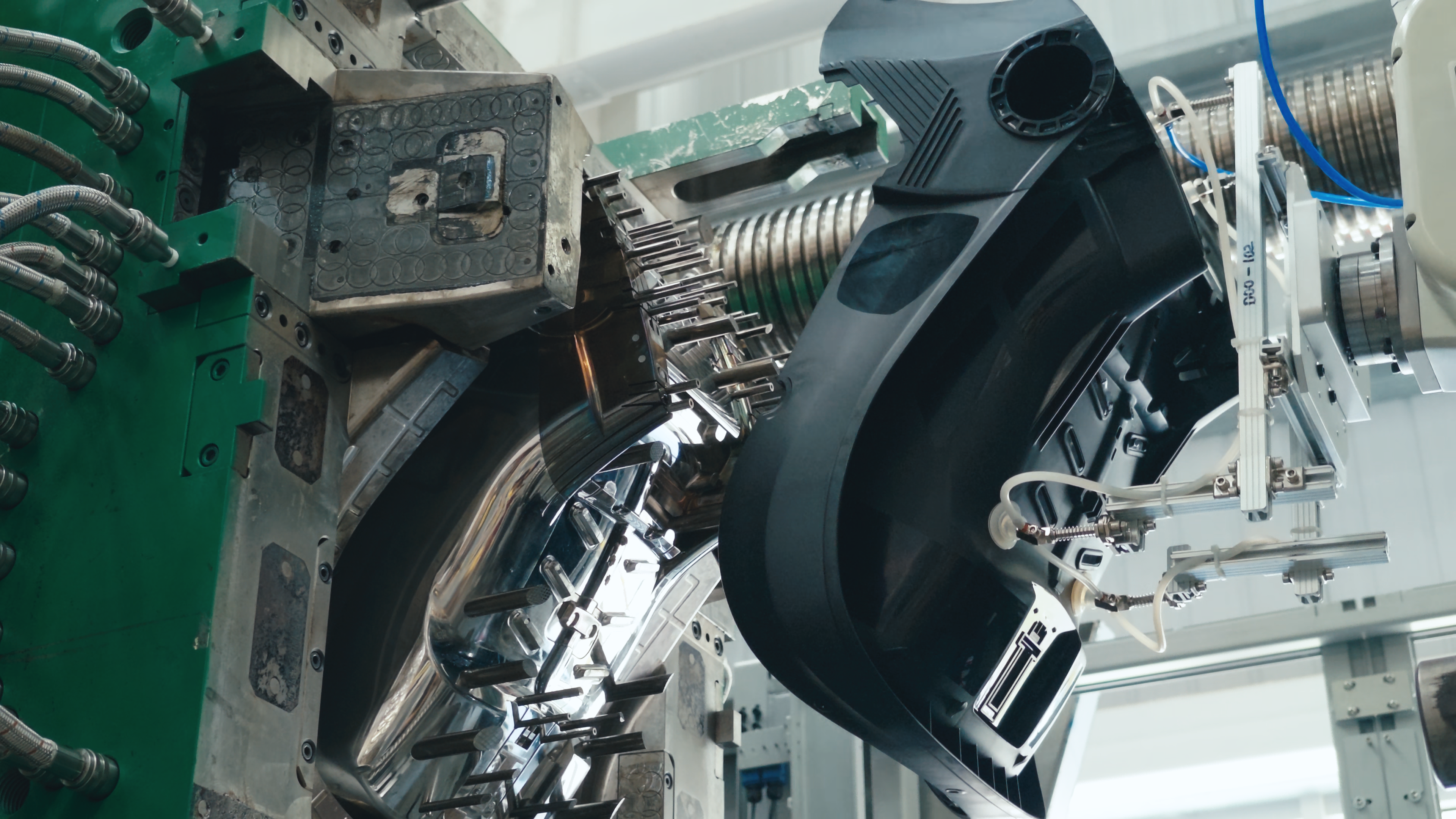

高端婴童车的精密注塑需求

该客户是美国知名婴童车品牌,多次荣获全球工业设计与创新大奖,深受好莱坞明星青睐。其对产品材质、结构安全性及视觉细节的要求均远超常规标准。由于婴童车部件结构复杂、体积较大,且直接关系儿童安全,客户对注塑工艺的稳定性、制品重复精度和表面质量要求极为严苛。

在以往生产中,客户长期采用欧洲高端液压设备,但仍面临诸多痛点:大型件生产易受油温影响,导致压力与速度波动,出现飞边、缩水等缺陷,影响组装精度与整车安全性;同时液压机能耗高、占地面积大、运维成本递增,清洁生产难以彻底保障。基于对品质、效率与可持续运营的综合考量,客户最终选择泰瑞,实现了从欧洲传统品牌到中国高端注塑解决方案的全面替代。

02

两板锁模+全电动注射

实现“性能+能效+成本”三重突破

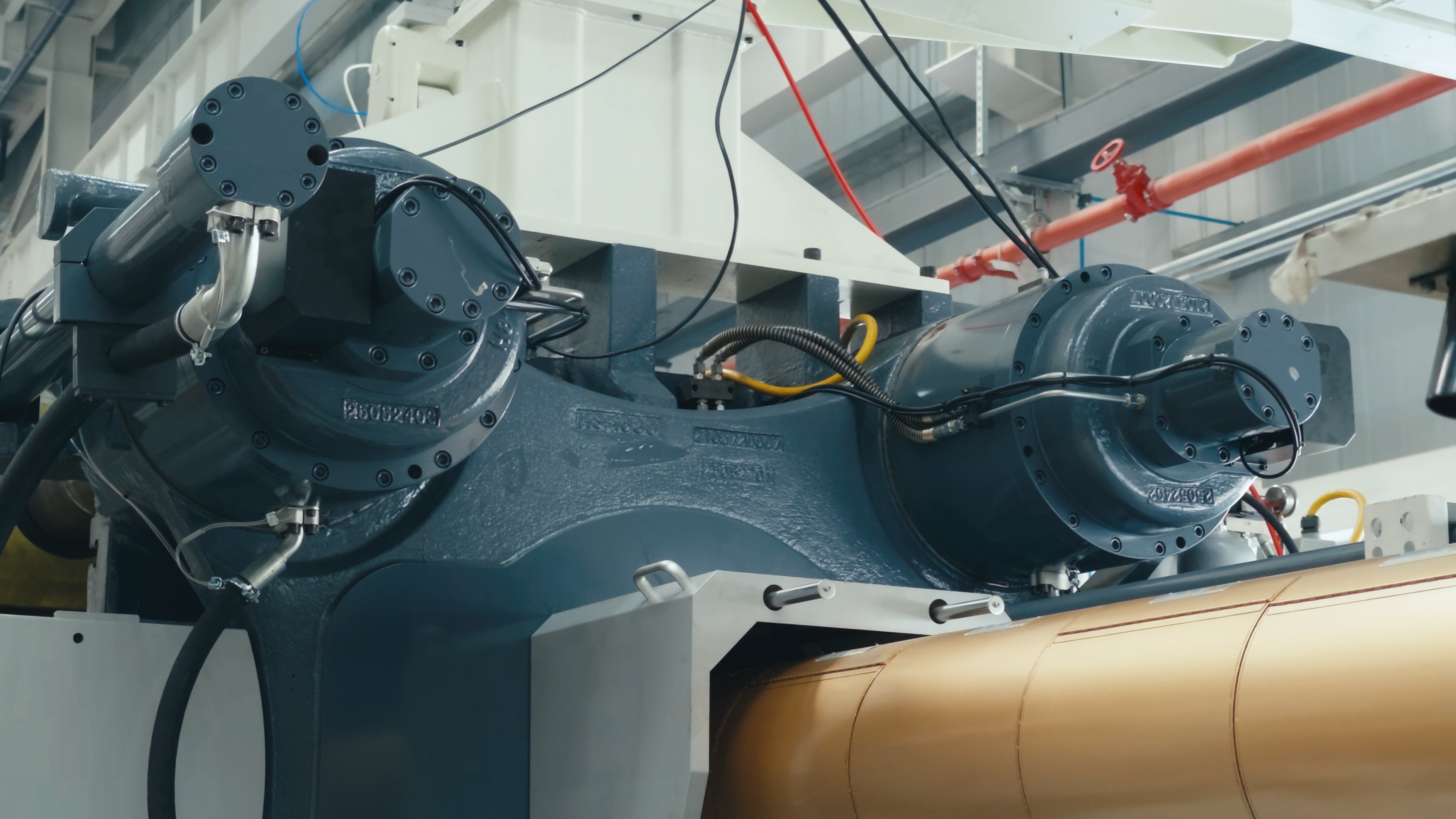

泰瑞基于客户需求,量身打造“两板机+全电动射台”混合动力注塑方案——NEO·H1080Ⅱ-e9500,完美结合两类结构的优势,在大型塑件领域实现精度、效率、节能与空间利用的最佳平衡。

极致的精度与稳定性:

该设备搭载泰瑞自主研发的大型全电动注射单元,注射当量高达e9500。为确保注射单元稳定运行,泰瑞技术团队采用双注射电机、双注射丝杠,确保两轴之间位置的同步精度在0.06mm以内。

电动控制实现<0.1%的重量重复精度,杜绝尺寸偏差与质量波动,大幅提升产品合格率。配以110mm大直径螺杆,单次射胶量可达4.6kg,最高射速达180mm/s,拓宽成型工艺,轻松应对童车大型复杂构件的高品质成型需求。

显著的节能效果:

全电动注射单元相比传统液压伺服节能30%以上,结合两板机在合模环节的低能耗特性,整体能耗降低40%~60%,为客户有效削减长期用电成本。

紧凑高效的空间布局:

两板式锁模结构在保证大开距、大容模的前提下,大幅缩短机身长度。整体节省设备占地面积30%以上,有效提升空间利用率。

03

信赖之选 品质之伴

从下订到交付,泰瑞为客户提供的远不止于产品,更是一套全程无忧的全周期解决方案。泰瑞以技术专业、态度贴心而备受客户赞誉,售后团队总能第一时间响应需求,为客户提供超越预期的技术支持与解决方案,已保障后续生产无忧。

正是基于此次合作中建立的高度信任与深度认可,泰瑞成为了客户长远稳定的合作伙伴,为国际高端婴童用品制造注入了强大动力,更彰显了在研发技术、项目交付、售后服务等综合实力在全球高端市场中的竞争力与认可度。未来,泰瑞将继续深化技术创新与服务赋能,与更多行业领导者携手,共同推动全球智能制造的绿色、精密与可持续发展。

EN

EN ES

ES DE

DE FR

FR BR

BR AR

AR KR

KR