洞见趋势 赋能行业 | 泰瑞解决方案闪耀CPRJ塑料包装技术论坛暨展示会

7月31日,由雅式集团主办的第十三届CPRJ塑料包装技术论坛暨展示会在上海雅居乐万豪侯爵酒店盛大开幕。本次论坛以“协同创新·绿色共塑”为主题,吸引了海内外塑料包装产业链上下游逾800位行业精英齐聚一堂。作为拥有世界领先技术的注塑成型解决方案提供商,泰瑞机器亮相大会,与众多包装企业代表及技术专家,就塑料包装的最新发展趋势与创新应用进行了深入探讨。

在上午的主论坛上,泰瑞机器销售总监兼产品总监沈海波发表了题为《用专业助力行业发展——泰瑞包装行业解决方案》的主题演讲。他指出,当前企业生产正面临技术与政策的双重驱动,加速向智能化、绿色化转型:国务院《中国制造2025》战略明确要求制造业向“智能化、绿色化”发展;同时,全球原油价格波动导致包装产品价格下滑,企业盈利空间承压,亟需通过降本增效寻求突破。针对这些核心挑战与发展趋势,泰瑞为包装企业带来了三大代表性解决方案。

01

食品包装方案:

兼具大锁模力和超高精度

沈总分享了泰瑞在食品包装领域的标杆案例:为意大利知名包装供应商Sunino定制的NEO·E电动注塑机包装盒解决方案。Sunino活跃于世界食品包装领域的生产,并长期与费列罗 FERRERO ROCHER、nutella等知名品牌开展合作。

针对客户对大注射量、低能耗、周期效率需对标欧洲顶级设备的核心需求,泰瑞精准解析,依托双丝杠设计和丝杠降温的核心技术,打造了集高注射量、高精度控制、节能降本和效率提升于一体的定制方案。该方案以850吨锁模力实现了3秒干周期、7秒循环周期,并将重复精度稳定控制在±0.02毫米以内。经测算,单台设备每日可为客户降本达870元,切实实现了可量化的降本增效。

02

化工品包装方案:

一体化高速注塑方案引领效率革新

针对当前化工包装行业(如PP涂料桶)普遍采用“一模一腔”、成型周期在18-25秒的主流方案,泰瑞的NEO·H ultra X方案实现了重大突破:

支持“一模两腔”生产,制品重复精度严格在±0.3%内;

专用140mm螺杆结合高速蓄能器快速注射,注射速度高达250mm/s;

开合模最快速度达1000mm/s;

从合模到开模的完整干周期仅需3.58秒;

单件生产周期缩短至14秒以内,效率较行业主流通过水平提升超30%。

该方案可制造容量达14升的PP涂料桶,配备自动化单元,可实现模内贴标、标签自动嵌入与堆叠,并配备完整的质量控制系统,助力实现一体化的高效率生产。

03

柔性生产的基石:

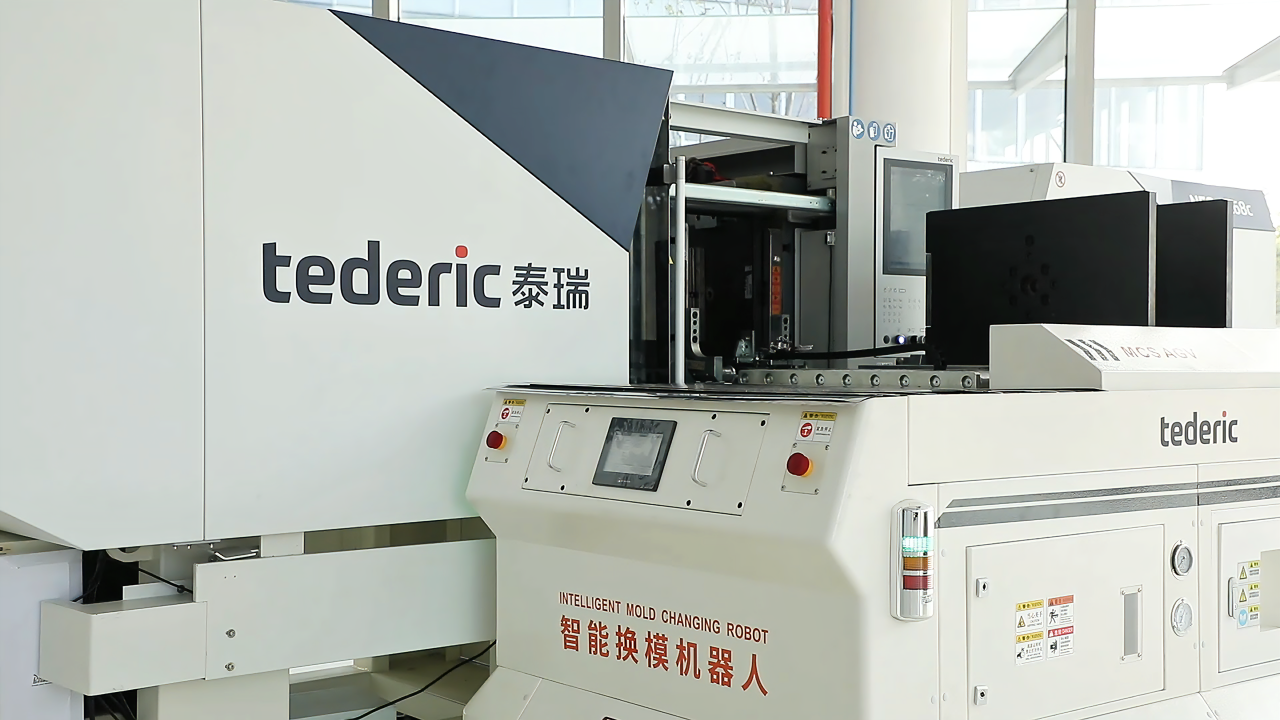

智能自动换模系统

传统生产线模具切换依赖人工,存在停机时间长、效率低、成本高等痛点,难以满足频繁换模需求。泰瑞针对这一核心瓶颈,推出了包装柔性生产智能解决方案——自动换模系统。该系统由AGV换模车、水电快换、智能分拣三大模块组成,具备高兼容性与智能控制能力:

小型模具换模最短仅需3分钟;

大型模具换模最短仅需10分钟;

整体换模周期效率提升50%以上。

智能自动换模系统通过精确控制与实时监测,确保工艺参数稳定,保障制品质量一致性,彻底消除人工换模带来的效率瓶颈,为包装企业实现柔性化、高效率生产奠定坚实基础。

从食品包装的毫米级精度控制、化工包装的秒级效率突破,到柔性生产的智能换模革命,三大解决方案精准破解包装行业的高效降本与绿色转型难题。泰瑞正以创新技术为引擎,为全球包装产业链注入强劲动能,持续赋能行业智能化升级与可持续发展!

EN

EN ES

ES DE

DE FR

FR BR

BR AR

AR KR

KR